ボトル作りの型に関しては、人々が最初に考えることは、初期の型、カビ、口型、底部の型です。吹く頭は金型ファミリーのメンバーでもありますが、そのサイズと低コストのために、それは金型ファミリーの後輩であり、人々の注意を引き付けていません。吹く頭は小さいですが、その機能を過小評価することはできません。有名な機能があります。それでは、それについて話しましょう:

1つのブロワーには息がありますか?

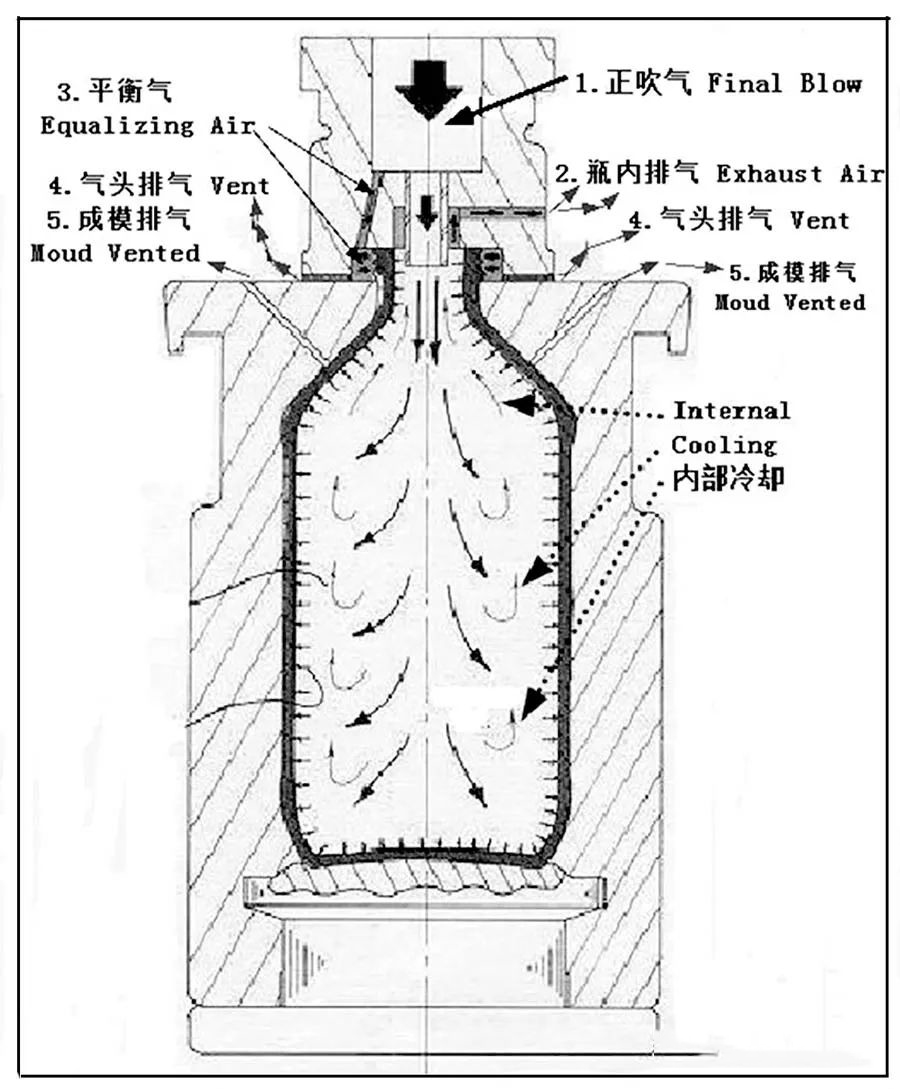

名前が示すように、吹く頭の機能は、圧縮された空気を最初の空白に吹き込んで膨らませて形成することですが、吹く頭を形成するサーモボトルと協力するために、いくつかの空気が吹き出し入れされます。図1を参照してください。

吹く方法の空気の種類を見てみましょう。

1。最終的な打撃:最初の金型ベースを爆破して、金型の4つの壁と底に近づき、最後にサーモボトルの形を作ります。

2。カビの排出:ボトルの口と吹きパイプの間の隙間を通って、熱いボトルの内側から外側への排気空気、そして排気板を通って熱ボトルの熱を機械の外側に連続的に放出して、サーモの内部冷却ガス(内部冷却)を実現します。

3.ポジティブな吹く部分からボトルの口に直接接続されます。この空気は、ボトルの口を変形から保護することです。業界の均等化空気と呼ばれています。

4.吹く頭の端面には、一般に小さな溝または小さな穴があり、ボトルの口でガス(ベント)を放電するために使用されます。

5。吹き飛ばす力によって駆動されると、膨らんだ空白はカビの近くにあります。この時点で、空白と金型の間のスペースのガスが絞られ、金型の排気穴または真空エジェクターを通過します。外側(カビ換気)は、ガスがこの空間にエアクッションを作成するのを防ぎ、形成速度を遅くします。

以下は、重要な摂取量と排気に関するいくつかのメモです。

2。ポジティブブローイングの最適化:

人々はしばしばマシンの速度と効率を高めるように求めます。簡単な答えは、正の吹き付けの圧力を高めるだけで解決できることです。

しかし、そうではありません。最初から高圧で空気を吹いている場合、最初のカビの空白は現時点ではカビの壁と接触しておらず、金型の底が空白を保持しません。空白は大きな衝撃力を生成し、それが空白に損傷を引き起こします。したがって、正の吹き声が始まる場合、最初に空気圧が低い状態で吹き込まれ、初期の型ブランクが吹き飛ばされ、金型の壁と底の近くになります。ガス、サーモで循環排気冷却を形成します。最適化プロセスは次のとおりです。

1ポジティブな吹き付けの始まりに、積極的な吹き声が空白を吹き飛ばし、型の壁にくっつきます。この段階では、低気圧(1.2kg/cm²など)を使用する必要があります。

2。後者の段階では、サーモの内部冷却期間が実行されます。吹く空気は高い空気圧(2.6kg/cm²など)を使用する可能性があり、期間の分布は約70%です。魔法瓶に高圧を吹きながら、マシンの外側に通気して冷却します。

正の吹き声のこの2段階の最適化手順により、最初の空白を吹き飛ばすことでサーモボトルの形成を保証するだけでなく、金型のサーモボトルの熱を機械の外側に迅速に放出します。

サーマルボトルの排気を強化するための3つの理論的根拠

冷却空気を増やすことができる限り、速度を上げるように頼む人もいますか?

実際、そうではありません。初期のカビが金型に入れられた後、その内面の温度はまだ約1160°C [1]と同じくらい高く、これはGOB温度とほぼ同じです。したがって、冷却空気の増加に加えて、機械の速度を上げるために、サーモの変形を防ぎ、機械の速度を上げるためのキーの1つであるThermos内の熱を放出することも必要です。

元のEmhart Companyの調査と調査によると、成形場所での熱散逸は次のとおりです。カビの熱散逸は42%(カビに移されます)を占め、底熱散逸は16%(底板)を占めます(底部プレート)、陽性吹き散逸は22%(最終的な打撃中)を吹き飛ばします。冷却)[2]。

正の吹き付け空気の内部冷却と熱散逸は7%のみを占めていますが、難易度はサーモの温度の冷却にあります。内部冷却サイクルの使用は唯一の方法であり、他の冷却方法を交換することは困難です。この冷却プロセスは、高速および厚底のボトルに特に役立ちます。

元のEmhart Companyの調査によると、Thermosから排出された熱を130%増加させることができる場合、異なるボトル形状に応じて機械速度を上げる可能性は10%以上です。 (オリジナル:Emhart Glass Research Center(EGRC)でのテストとシミュレーションは、内側のガラス容器熱抽出を130%まで増加させることができることを証明しています。ガラス容器の種類に応じて、かなりの速度の増加電位が確認されます。 Thermosの冷却がどれほど重要かを見ることができます!

どうすれば魔法瓶からより多くの熱を放電できますか?

排気穴プレートは、排気ガスのサイズを調整するためにボトル製造機のオペレーター向けに設計されています。これは、5〜7個の異なる直径の穴が開けられ、ヘッドブラケットまたはネジ付きのエアヘッドに固定された円形のプレートです。ユーザーは、製品のサイズ、形状、ボトル作成プロセスに応じて、ベントホールのサイズを合理的に調整できます。

2上記の説明によれば、陽性の吹き中の冷却期間(内部冷却)を最適化すると、圧縮空気の圧力が高まり、排気冷却の速度と効果が向上する可能性があります。

3電子タイミングの正の吹き時間を延長してみてください。

4吹くプロセス中に、空気が回転してその能力を向上させるか、「冷たい空気」を吹き使用するなどを使用します。この分野で熟練したものは、常に新しい技術を探求しています。

気をつけて:

プレス&ブローイング方法では、パンチがガラス液体に直接パンチされるため、パンチは強力な冷却効果があり、サーモの内壁の温度は約900°C未満で大幅に低下しています[1]。この場合、冷却や熱散逸の問題ではなく、サーモの温度を維持するために、さまざまなボトル作成プロセスのために異なる治療方法に特別な注意を払う必要があります。

4。コントロールボトルの全高

このトピックを見ると、ガラス瓶の高さはダイ +型であると尋ねる人もいます。これは吹く頭とはほとんど関係がないようです。実際、そうではありません。ボトルメーカーはそれを経験しました。吹く頭が中流と夜勤中に空気が吹くと、赤魔法瓶は圧縮空気の作用の下で上方に移動し、この移動の距離はガラスボトルを変化させます。の高さ。この時点で、ガラスボトルの高さの式は、金型 +モールディング +ホットボトルからの距離に変更する必要があります。ガラスボトルの総高さは、吹く頭の端面の深さの耐性によって厳密に保証されます。高さは標準を超える場合があります。

生産プロセスに注意を引くための2つのポイントがあります。

1.吹く頭は熱いボトルで着用されます。型が修復されると、金型の内側の端面にボトルの口の形をしたマークの円があることがよくわかります。マークが深すぎる場合、ボトルの全体的な高さに影響します(ボトルが長すぎます)、左の図3を参照してください。修理時に許容耐性を制御するように注意してください。別の会社は、金属または非金属材料を使用しているリング(ストッパーリング)をパッドし、ガラス瓶の高さを確保するために定期的に交換されます。

吹く頭は繰り返し高周波で上下に移動して金型を押し込み、吹く頭の端面は長い間着用され、ボトルの高さにも間接的に影響します。サービスの寿命、ガラスボトルの総高さを確保します。

5。吹くヘッドアクションと関連するタイミングの関係

電子タイミングは、最新のボトル製造機で広く使用されており、エアヘッドとポジティブブローイングには、いくつかのアクションと一連の相関があります。

1つの最後の打撃

正の吹き付けの開口時間は、ガラス瓶のサイズと形状に応じて決定する必要があります。正の吹き声の開口部は、吹く頭のそれよりも5〜10°後です。

吹く頭には、小さなボトル安定化効果があります

いくつかの古いボトル製造マシンでは、カビの開閉の空気圧クッション効果は良くありません。ホットボトルは、カビが開いたときに左右に揺れます。型が開いたときに空中の下の空気を切ることができますが、空気の頭の空気はオンになっていません。この時点で、エアヘッドはまだ型の上にとどまり、型が開くと、エアヘッドで少し引きずられる摩擦が生じます。力、金型の開口部とバッファリングを支援する役割を果たすことができます。タイミングは次のとおりです。エアヘッドは、カビの開口部よりも約10°遅れです。

頭の高さの7つの設定

ガスヘッドレベルを設定すると、一般的な操作は次のとおりです。

1金型が閉じた後、エアヘッドブラケットがタップされると、エアヘッドが沈むことは不可能です。貧弱なフィット感は、しばしばエアヘッドとカビの間にギャップを引き起こします。

2金型が開いたとき、吹くヘッドブラケットを打つと、吹く頭が深くなりすぎて、吹くヘッドメカニズムと金型にストレスがかかります。その結果、メカニズムは摩耗を加速したり、カビの損傷を引き起こしたりします。 GOBボトル製造マシンでは、通常のエアヘッド(ランブローヘッド)よりも短い約ゼロからマイナスゼロ.8 mmを使用する特別なセットアップブローヘッド(セットアップブローヘッド)を使用することをお勧めします。エアヘッドの高さの設定は、製品のサイズ、形状、形成方法などの包括的な要因に従って考慮する必要があります。

セットガスヘッドを使用することの利点:

1クイックセットアップが時間を節約し、

2一貫した標準である機械的方法の設定、

3均一な設定は欠陥を軽減します、

4ボトル作成メカニズムとカビの損傷を減らすことができます。

ガスヘッドを設定に使用する場合、通常のガスヘッドとの混乱を避け、ボトル製造マシンに誤って設置された後に損失を引き起こすために、明らかな塗料や人目を引く数字などで刻まれた明らかな兆候があるはずです。

8。吹く頭がマシンに置かれる前のキャリブレーション

吹く頭には、ポジティブブロー(最終的な打撃)、冷却サイクル排気(排気空気)、吹くヘッドエンドフェイスエキゾースト(通気口)、およびポジティブな吹くプロセス中の均等化空気(均等化空気)が含まれます。構造は非常に複雑で重要であり、肉眼で観察することは困難です。したがって、新しいブロワーまたは修理後、各チャネルの吸気と排気管が滑らかであるかどうかを確認して、効果が最大値に達するようにするために、特別な機器でテストすることをお勧めします。一般的な外国企業には、検証する特別な機器があります。また、主に実用的なローカル条件に応じて、適切なガスヘッドキャリブレーションデバイスを作成することもできます。同僚がこれに興味を持っている場合、彼らはインターネット上でデュアルステージブローヘッドをテストするための特許[4]:方法と装置を参照できます。

9ガスヘッドの潜在的な関連する欠陥

ポジティブブローとブローヘッドの設定が不十分なための欠陥:

1ブローアウトフィニッシュ

マニフェスト:ボトルの口が出て(膨らみ)、原因:吹く頭のバランス空気がブロックされるか、機能しません。

2縮れたシーリング表面

外観:ボトル口の上端に浅い亀裂があります。

3曲がった首

パフォーマンス:ボトルの首は傾いており、まっすぐではありません。原因は、空気の吹く頭が熱を排出するのに滑らかではなく、熱が完全に放出されず、熱いボトルが柔らかく、クランプされた後に変形することです。

4ブローパイプマーク

症状:ボトルネックの内壁に傷があります。理由:吹く前に、吹くパイプは、ボトルの内壁に形成された吹くパイプマークに触れます。

5体が吹き飛ばされていない

症状:ボトルボディの形成が不十分です。原因:空気圧が不十分なか、ポジティブな吹き付け、排気の詰まり、または排気プレートの排気穴の不適切な調整には時間がかかりすぎます。

6肩を吹き飛ばさない

パフォーマンス:ガラス瓶は完全には形成されておらず、ボトルショルダーが変形します。理由:熱いボトルの冷却が不十分で、排気プレートの排気穴の排気または不適切な調整、熱いボトルの柔らかい肩。

7資格のない垂直性(ボトルの曲がった)(leanせている)

パフォーマンス:ボトルの口の中心線とボトルの底の垂直線との偏差、原因:熱いボトル内の冷却は十分ではなく、熱いボトルが柔らかすぎて、熱いボトルが片側に傾いて、中心から逸脱して変形します。

上記は私の個人的な意見です。私を修正してください。

投稿時間:2022年9月28日