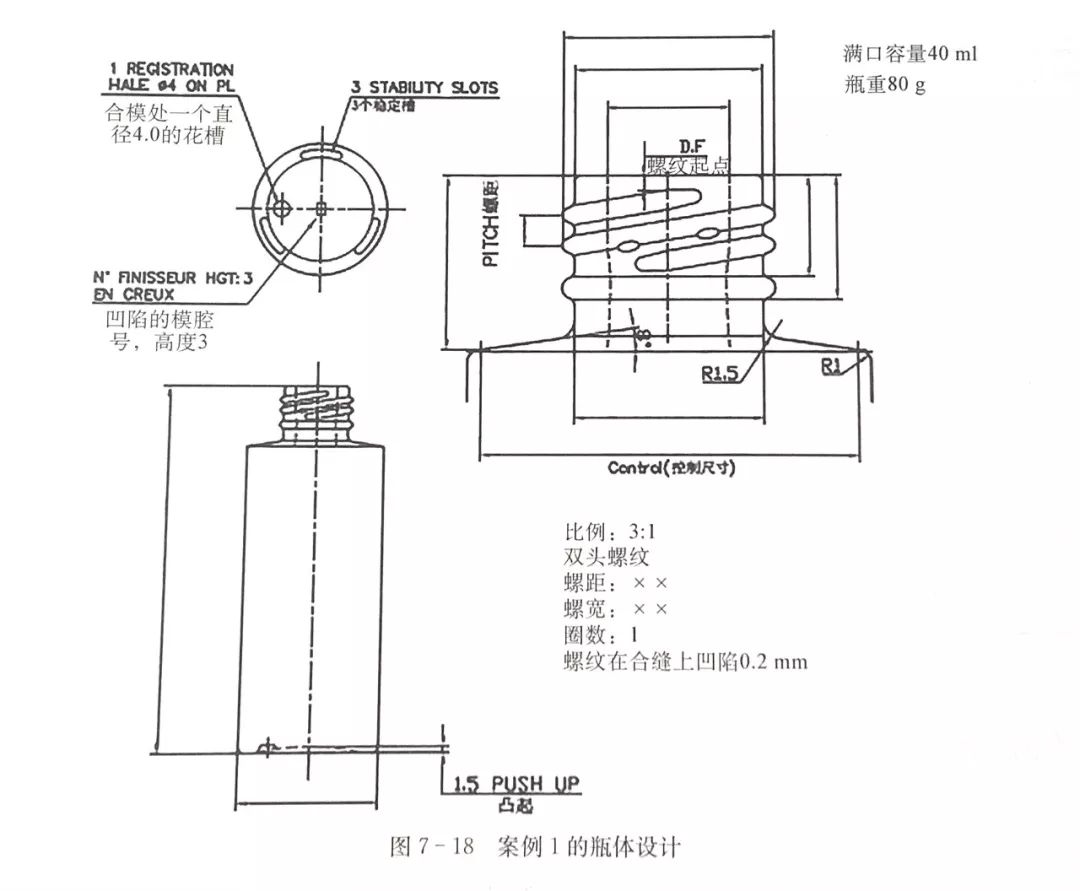

ガラスの設計は、製品モデリングの概念(創造性、目標、目的)、製品容量、フィラーの種類、色、製品容量など:包括的に考慮する必要があります。最後に、設計意図はガラスボトルの生産プロセスと統合され、詳細な技術指標が決定されます。ガラス瓶がどのように開発されたか見てみましょう。

顧客固有の要件:

1。化粧品 - エッセンスボトル

2。透明なガラス

3。30ml充填能力

4、丸い、細い画像と厚い底

5.ドロッパーが装備され、内側のプラグがあります

6.後処理に関しては、スプレーが必要ですが、ボトルの厚い底を印刷する必要がありますが、ブランド名を強調表示する必要があります。

以下の提案が示されています。

1.それはエッセンスのハイエンド製品であるため、高い白いガラスを使用することをお勧めします

2。充填能力が30mlである必要があることを考慮すると、完全な口は少なくとも40mlの容量でなければなりません

3。ボトルが細く多すぎる場合、生産プロセスと充填中にボトルを簡単に注ぐため、ガラスボトルの高さの直径の比率は0.4であることをお勧めします。

4.顧客が厚い底部のデザインが必要であることを考慮すると、2の重量と体積比を提供します。

5.顧客に点滴灌漑を装備する必要があることを考慮すると、ボトルの口をねじ歯で設計することをお勧めします。また、一致する内側のプラグがあるため、ボトル口の内径コントロールは非常に重要です。内径の制御深さを決定するために、すぐに内側のプラグインの特定の図面を要求しました。

6.顧客の要件を考慮して、後処理については、顧客とのコミュニケーション、特定の製品の図面、スクリーン印刷テキスト、ブロンズのロゴを作成するために、勾配スプレーを顧客と通信することをお勧めします。

顧客が製品の描画を確認し、すぐに金型のデザインを開始したら、次のポイントに特に注意を払う必要があります。

1。最初の金型設計の場合、ボトルの底の厚さを確保するために、過剰な容量はできるだけ小さくする必要があります。同時に、薄い肩に注意を払う必要があるため、予備型の肩の部分は、できるだけ平らになるように設計する必要があります。

2。コアの形状のために、まっすぐなボトルの口の内部ガラス分布がその後の内側のプラグと一致するようにする必要があるため、コアをできるだけまっすぐにする必要があります。また、細い肩が長すぎるコアのまっすぐなボディによって引き起こされないようにする必要があります。

金型のデザインによると、一連の金型が最初に作成されます。ダブルドロップの場合、2セットの金型になり、3滴の場合、3ピースの金型などになります。この一連の金型は、生産ラインでの試験生産に使用されます。試験生産プロセス中に決定する必要があるため、試験の生産は非常に重要で必要であると考えています。

1。金型設計の正しさ。

2。点滴温度、カビの温度、機械速度などの生産パラメーターを決定します。

3.パッケージング方法を確認します。

4.品質グレードの最終確認。

5.サンプルの生産に続いて、後処理校正が続くことができます。

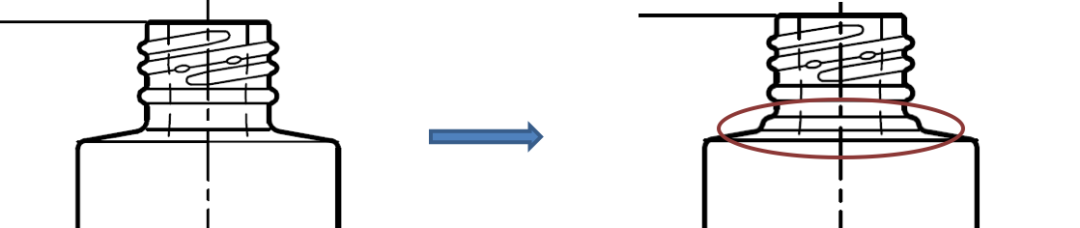

最初からガラス分布に非常に注意を払いましたが、試行生産プロセス中に、一部のボトルの最も薄い肩の厚さは0.8mm未満であることがわかりました。顧客と通信した後、肩の部分にステップを追加することにしました。

以下の画像の違いを参照してください。

別の問題は、内側のプラグの適合です。最終サンプルでテストした後、顧客は内側のプラグのフィット感がきつすぎると感じていたため、ボトル口の内径を0.1 mm増加させ、コアの形状をまっすぐに設計することにしました。

ディープ処理部分:

顧客の図面を受け取ったとき、ブロンズが必要なロゴと以下の製品名の間の距離は、青銅を何度も印刷することで行うには小さすぎることがわかりました。したがって、この距離を2.5 mmに増やすことを提案して、1つのスクリーン印刷と1つのブロンズで完成させることができます。

これは、顧客のニーズを満たすだけでなく、顧客のコストを節約することもできます。

投稿時間:2019-2022年4月