⑵ボトルネック、ボトルショルダー

首と肩は、ボトルの口とボトルボディの間の接続と遷移の部分です。それらは、ボトルボディの形状、構造のサイズ、強度の要件と組み合わせて、内容の形状と性質に従って設計する必要があります。同時に、自動ボトルの製造マシンの生産と充填の難しさも考慮する必要があります。首の内径を選択するときに使用するシールの種類を考えてください。ボトルの口の内径とボトルの容量と使用されるシーリングフォームとの関係がリストされています。

密閉されたボトル内の残留空気の作用下で内容物が台無しにされる場合、液体が空気に接触する最小の内径を持つボトルタイプのみが使用できます。

第二に、ボトルの内容物を別の容器に滑らかに注ぐように努力する必要があります。これは、飲料、薬、アルコールボトルにとって特に重要です。ボトルボディの最も厚い部分からボトルの首の首への移行が適切に選択されている限り、液体は静かにボトルから注ぐことができます。ボトルボディから首への徐々に滑らかな移行を備えたボトルは、液体を非常に冷静に注ぐことができます。空気がボトルに浸透し、液体の流れが中断され、液体を別の容器に注ぐことが困難になります。いわゆるエアクッションが周囲の大気と通信して、ボトルのボディから首に突然移行してボトルから冷静に液体を注ぎ出すことができます。

ボトルの内容が不均一な場合、最も重い部分は徐々に底に沈みます。この時点で、このタイプのボトルを注ぐときに、内容物の最も重い部分が他の部分から簡単に分離できるため、ボトルボディから首への突然の移行のボトルを特別に選択する必要があります。

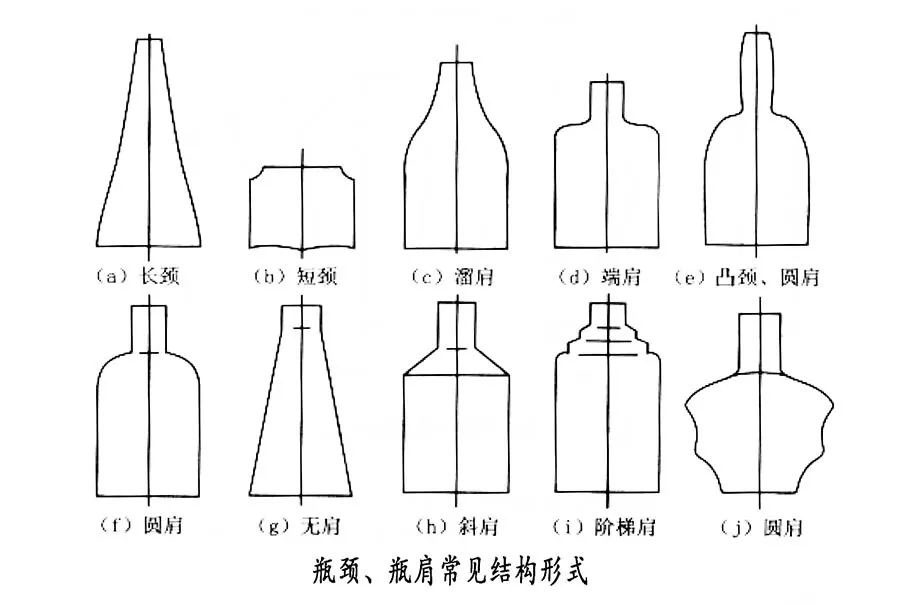

首と肩の一般的な構造形態を図6-26に示します。

ボトルネックの形状は、ボトルネックと底のボトルの肩に接続されているため、ボトルネックの形状ラインは、マウスネックライン、ネックミドルライン、ネックショルダーラインの3つの部分に分割できます。変化とともに変化します。

ボトルネックの形状とラインの変化とその形状は、ボトルの全体的な形状に依存します。ボトルは、No-Neckタイプ(食品用のワイドマウスバージョン)、ショートネックタイプ(飲料)、長首タイプ(ワイン)に分類できます。ネックレスタイプは一般にネックラインによって直接肩のラインに接続されていますが、短い首のタイプは首が短いです。しばしば直線、凸弧、または凹型アークが使用されます。長い首のタイプの場合、ネックラインは長くなり、ネックライン、ネックライン、ネックショルダーラインの形状を大幅に変更できます。これにより、ボトルの形状が新しくなります。感じる。そのモデリングの基本的な原則と方法は、首の各部分のサイズ、角度、および曲率を追加および減算することにより比較することです。この比較は、首自体の比較だけでなく、ボトルの全体的なライン形状との対照的な関係にも注意を払わなければなりません。関係の調整。ネックラベルでラベルを付ける必要があるボトルの形状の場合、首のラベルの形状と長さに注意を払う必要があります。

ボトルの肩の上部はボトルネックに接続されており、底はボトルボディに接続されています。これは、ボトルの形状のラインの変化の重要な部分です。

肩のラインは通常、「平らな肩」、「投げ肩」、「傾斜した肩」、「ビューティーショルダー」、「階段状の肩」に分割できます。さまざまな肩の形状は、肩の長さ、角度、曲線の変化を通じて、さまざまな肩の形を生成する可能性があります。

ボトルの肩の形状は、容器の強度に異なる影響を及ぼします。

⑶ボトルボディ

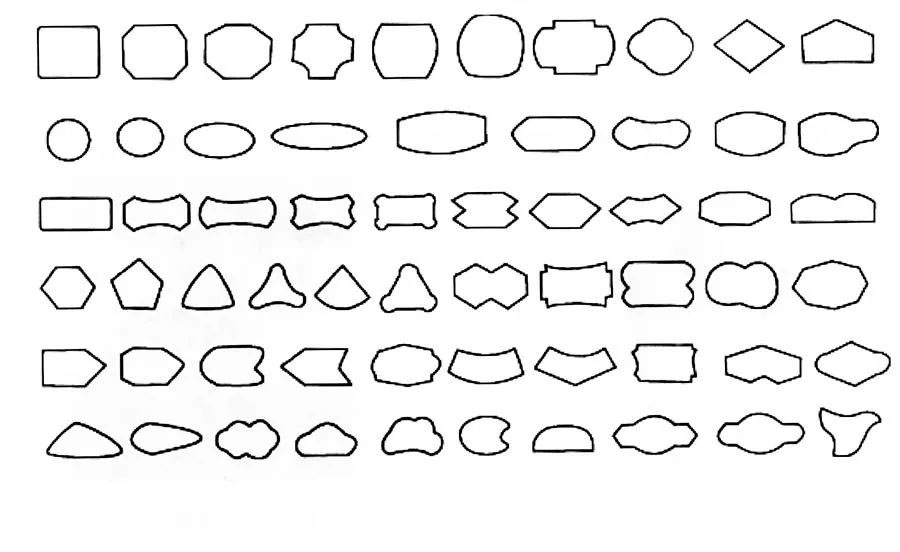

ボトルボディはガラス容器の主要な構造であり、その形状はさまざまです。図6-28は、ボトルボディの断面のさまざまな形状を示しています。ただし、これらの形状の中で、最良の構造強度と良好な形成性能を備えた円のみがその周りに均一にストレスがかかり、ガラス液の液体は均等に簡単に分布できます。したがって、圧力に耐える必要があるガラス容器は、一般に断面で円形です。図6-29は、ビールボトルのさまざまな形状を示しています。垂直直径がどのように変化しても、その断面は丸いです。

特別な形のボトルを設計するときは、ボトルの種類と壁の厚さを正しく選択し、製品壁の応力方向に応じて設計する必要があります。四面体のボトル壁内のストレス分布。図の点線の円は、ゼロ応力線を表し、円の外側に対応する四隅の点線は引張応力を表し、円の内側の4つの壁に対応する点線は圧縮応力を表します。

いくつかの特別なボトル(注入ボトル、抗生物質ボトルなど)に加えて、現在のガラス包装容器標準(国家標準、業界標準)には、ボトルボディのサイズに関する特定の規制があります。ほとんどのガラス包装容器、ほとんどのガラス包装容器をアクティブにするために、高さは指定されておらず、対応する許容範囲のみが指定されています。ただし、ボトルの形状を設計する場合、形状の製造可能性を考慮し、製品の品質要件を満たすことに加えて、人間工学も考慮する必要があります。つまり、形状と人間関連の機能の最適化です。

人間の手が容器の形状に触れるには、手の幅と手の動きを考慮する必要があり、手に関連する測定パラメーターを設計で考慮する必要があります。人間の規模は、人間工学の研究で最も基本的なデータの1つです。容器の直径は、容器の容量によって決定されます。 5cm contering特別な目的のためのコンテナを除いて、一般的に言えば、コンテナの最小直径は2。5cm未満であってはなりません。最大直径が9cmを超えると、ハンドリングコンテナは手から簡単に滑り落ちます。最大の効果を発揮するために、容器の直径は中程度です。容器の直径と長さもグリップ強度に関連しています。大きなグリップ強度のある容器を使用し、それを保持するときにすべての指を置く必要があります。したがって、容器の長さは、手の幅よりも長くなければなりません。多くのグリップを必要としない容器の場合、必要な指を容器に置くか、手のひらを使用してそれを保持するだけで、容器の長さが短くなります。

⑷ボトルヒール

ボトルヒールは、ボトルボディとボトルの底の間の接続遷移部分であり、その形状は一般に全体的な形状のニーズに従います。ただし、ボトルヒールの形状は、ボトルの強度インデックスに大きな影響を与えます。小さなアーク遷移の構造とボトルの底部が使用されます。構造の垂直荷重強度は高く、機械的衝撃と熱衝撃強度は比較的低いです。底の厚さは異なり、内部応力が生成されます。機械的な衝撃や熱ショックにさらされると、ここでひび割れが非常に簡単です。ボトルはより大きなアークで遷移し、下部は格納の形でボトルの底に接続されています。構造の内部応力は小さく、機械的衝撃、熱衝撃、水衝撃強度が高く、垂直荷重強度も良好です。ボトルボディとボトルボトムは球状の遷移接続構造であり、機械的な衝撃と熱衝撃強度が良好ですが、垂直荷重強度と水の衝撃強度が低いです。

ボトルの底

ボトルの底はボトルの底にあり、コンテナをサポートする役割を果たします。ボトルの底の強度と安定性は非常に重要です。ガラスのボトルの底は一般に凹に設計されており、接触面の接触点を減らして安定性を向上させることができます。ボトルの底とボトルのかかとはアーク遷移を採用しており、大きな遷移アークはボトルの強度を改善するのに有益です。ボトルの底にある角の半径は、生産に非常に理にかなっています。丸い角は、カビのボディとカビの底の組み合わせ方法によって決定されます。形成型と金型の底の組み合わせが製品の軸に対して垂直である場合、つまり丸い角からボトルボディへの移行が水平である場合、丸い角の関連する寸法を使用することをお勧めします。

これらの寸法で得られたボトルの底の形状に応じて、ボトルの壁が薄いとき、ボトルの底の崩壊の現象を回避できます。

丸い角が金型のボディに作られている場合、つまり、カビのボディはいわゆる押出法によって製造されている場合、ボトルの底の丸い角のサイズを取るのが最善です。ボトルの底の周りに厚い壁を必要とする製品の場合、上記の表にリストされている寸法も利用できます。ボトルの底からボトルボディへの移行の近くにガラスの厚い層がある場合、製品の底が崩壊しません。

二重丸い底部は、大きな直径の製品に適しています。利点は、ガラスの内部応力によって引き起こされる圧力に耐えることができることです。そのようなベースのある記事の場合、内部応力の測定は、丸い角のガラスが張力ではなく圧縮されていることを示しました。曲げ荷物にさらされた場合、ガラスはそれに耐えることができません。

凸状の底は、製品の安定性を確保できます。その形状とサイズは、実際には、ボトルの種類と使用されるボトル製造機に応じて、さまざまなタイプで作られています。

ただし、アークが大きすぎると、サポートエリアが減少し、ボトルの安定性が低下します。ボトルと缶の特定の品質の条件下では、ボトルの底の厚さは、設計要件としてボトルの底の最小厚さに基づいており、ボトルの底の厚さの比が指定されており、ボトルの底の厚さと内部応力を軽減するように努めています。

投稿時間:APR-15-2022